AKF - Arbeitskreis Feinschneiden

Der Arbeitskreis Feinschneiden (AKF) ist ein strategisches Forschungswerkzeug für innovative Unternehmen aus der Branche der Feinschneidtechnik. Durch den Zusammenschluss von Expertinnen und Experten auf dem Gebiet der Feinschneid- und Anlagentechnik, Werkzeugwerkstoff- und Blechwerkstofffertigung, Beschichtungstechnik sowie Schmierstoffherstellung und -applikation entsteht eine interdisziplinäre Basis zur innovativen Gemeinschaftsforschung. Die Bündelung des Prozesskettenwissens ermöglicht eine technologiefokussierte Untersuchung hinsichtlich aktueller Herausforderungen sowie zukünftiger Trends.

Herausforderung

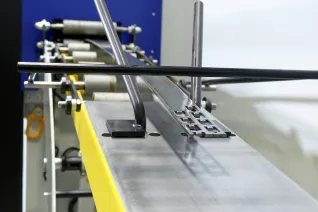

Das Feinschneiden ist ein hochproduktives Verfahren zur wirtschaftlichen Serienfertigung von komplexen Blechteilen. Mittels der Technologie Feinschneiden gefertigte Blechteile zeichnen sich durch qualitativ hochwertige Funktionsflächen mit hoher Maß- und Formgenauigkeit aus. Entscheidend für eine wirtschaftliche Fertigung ist ein tiefgehendes Prozessverständnis der Feinschneidtechnologie im Zusammenspiel mit der gesamten Prozesskette. Erfolgsfaktoren für aktuelle wie auch zukünftige Herausforderungen im Bereich des Feinschneidens, welche die gesamte metallverarbeitende Industrie gleichermaßen betreffen, sind die frühzeitige Identifizierung und erfolgreiche Implementierung sich entwickelnder Trends sowie die Optimierung und Effizienzsteigerung etablierter Produktlinien. Der Einbezug von der Digitalisierung innerhalb der Prozesskette sowie ökologische Betrachtungen sind dabei als übergeordnete Leitthemen innerhalb der jeweiligen Prozessstrukturen zu betrachten.

Hieraus resultieren vielfältige technologische Herausforderungen, mit denen sich jeder Feinschneidbetrieb in ähnlicher Form konfrontiert sieht. Im industriellen Alltag ist es dabei oftmals schwierig, alle Herausforderungen gleichermaßen zu bedienen.

Ihr Benefit

Durch den Zusammenschluss von Expertinnen und Experten auf dem Gebiet der Feinschneidtechnologie sowie die Expertise von Unternehmen aus den Bereichen Werkzeugtechnik, Schmierstofftechnik, Werkstofftechnik, Beschichtungstechnik und Anlagentechnik entsteht eine interdisziplinäre Basis für anspruchsvolle Gemeinschaftsforschung. Durch die Zusammenführung der verschiedenen Fachexpertisen können die technologisch komplexen Wechselwirkungen beim Feinschneiden auf höchstem Niveau erforscht und diskutiert werden. Dies ermöglicht eine fundierte wissenschaftliche Forschung unter industriellen Randbedingungen. Die Inhalte und Ergebnisse der Forschungsprojekte werden vertraulich behandelt und werden nur den Mitgliedsfirmen des Arbeitskreises Feinschneiden zur Verfügung gestellt.

Aus Ihren Fragestellungen und Interessen entsteht das jährliche Forschungsprogramm.

Ihr Benefit liegt in der Generierung eines technologischen Vorsprungs durch die gezielte Bearbeitung von relevanten Forschungsprojekten, um Ihnen einen nachhaltigen Wettbewerbsvorteil zu verschaffen. Dabei können Sie unabhängig von Ihrem Tagesgeschäft die Entwicklung neuer Technologien und die frühzeitige Etablierung in der Praxis aktiv mitgestalten. Der Arbeitskreis ist zusätzlich ein Forum für den regen Erfahrungsaustausch zwischen Anwenderinnen und Anwendern, Feinschneidproduzenten, Werkzeug- und Werkstoffherstellern sowie Unternehmen aus dem Bereich Beschichtungs- und Schmierstofftechnik. Darüber hinaus bietet Ihnen dieser Arbeitskreis die Möglichkeit einer offenen und kooperativen Gemeinschaftsforschung in einem fachlich kompetenten Netzwerk. Nutzen Sie daraus entstehende Synergien zum strategischen Ausbau von Wissen und setzen Sie damit das dem Arbeitskreis Feinschneiden zugrunde liegende Leitmotiv in die Tat um: Zukunft durch Forschung gemeinsam gestalten.

Leistungen

In Abhängigkeit von Mitarbeiterkapazitäten und Mitgliederanzahl werden Forschungsprojekte sowie Studien definiert. Nach aktuellem Stand werden zwei experimentell basierte Forschungsprojekte sowie eine Studie oder ein im Umfang dazu vergleichbares praxisorientiertes Studienprojekt im Forschungsjahr durchgeführt. Die erarbeiteten Forschungsergebnisse werden anlässlich der jeweils in Aachen stattfindenden Tagungen in Form von Vorträgen vorgestellt. Zusätzlich werden die Ergebnisse in einem Jahresbericht zusammengefasst. Den Mitgliedsfirmen stehen darüber hinaus alle Jahresberichte des Arbeitskreis Feinschneiden seit der Gründung im Jahr 2016 sowie die Vorträge der letzten Jahre auf einem Server zum Download zur Verfügung. Jede Mitgliedsfirma hat durch seine persönlichen Zugangsdaten Zugriff auf den exklusiven Mitgliederbereich.

Forschungsschwerpunkte

- Wirtschaftlichkeitssteigerung durch Verschleißreduktion

- Hochleistungsbeschichtungen für das Feinschneiden

- Hochleistungsschmierstoffe im Kontext ökologischer Anforderungen

- Hochfeste Blechwerkstoffe prozesssicher Feinschneiden

- Erhöhung von Hubfrequenzen: Konsequenzen für den Werkzeugbau

- Digitalisierung von Produktionsprozessen – Prozessdatenerfassung und -nutzung

- Steigerung der Produktivität in Hochlohnländern

- Elektromobilität - Chancen und Risiken für das Feinschneiden

- Prozessrobustheit - Unsicherheiten beherrschen

- Feinschneidbarkeit - Ableiten von Standards zur Werkstoffcharakterisierung

- Einsatz von Hartmetall als Werkzeugwerkstoff für das Feinschneiden

- Null-Fehler-Strategien - Geometrische Grenzen überwinden

Forschungsprogramm

Das aktuelle Forschungsprogramm für den Forschungszeitraum 2024/25 behandelt die Themen:

- Standardisierte Bewertung der Feinschneidbarkeit von Blechwerkstoffen im Serienhubbetrieb

- Gestaltung von laserstrukturierten Beschichtungen zur Schmierverbesserung

- Benchmark Drahtfunkenerosion (Praxisorientierte Studie)

Forschungszeitraum 2023/24

- Erhöhung der Schnittflächenqualität mittels der Blechoberfläche

- Standardisierte Bewertung der Feinschneidbarkeit von Blechwerkstoffen unter schwierigen Schneidbedingungen

- Wandel in der Automobilindustrie (Studie)

Forschungszeitraum 2022/23

- Thermomechanische Werkzeugbeanspruchungen – Identifikation von Prozessfenstergrenzen bezüglich Qualität und Ausbringung

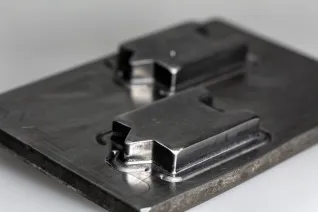

- Reduzierter Chipping-Verschleiß in der Abstreifphase mit modifizierten Aktivelementen

- Transparenter Feinschneidprozess (Studie)

Forschungszeitraum 2021/22

- Reduzierter Chipping-Verschleiß in der Abstreifphase durch ein modifiziertes Streifenlayout und angepasste Werkzeugfeatures

- Vorverfestigung des Blechwerkstoffes – Verbundprozesse zur gezielten Beeinflussung der Schnittteileigenschaften

- Nachhaltigkeit in der Feinschneidindustrie (Studie)

Forschungszeitraum 2020/21

- Forschungsprojekt Feinschneiden mit Hartmetall - Einführung in die Produktionspraxis

- Forschungsprojekt Werkzeugverschleiß - Mechanismengerichtete Auslegung des tribologischen Systems

- Wasserstoff - Potenziale und Risiken neuer Mobilitätsprojekte (Studie)

Forschungszeitraum 2019/20

- Feinschneiden mit Hartmetall - Weiteres Vorgehen

- Körperschall - Einsatz im Feinschneidwerkzeug

- Bestimmung der Feinschneidbarkeit in Abhängigkeit der Blechdicke 17

- Politische Entwicklungen - Chancen und Risiken für das Feinschneiden 15 (Studie)

Forschungszeitraum 2018/19

- Feinschneiden mit Hartmetall - Fortsetzung

- Körperschallsensorik zur Bestimmung des Aktivelementeverschleißes

- Neue Werkstoffe für das Feinschneiden (Studie)

Forschungszeitraum 2017/18

- Feinschneiden mit Hartmetall (Wiederholungsprojekt aus dem Forschungszeitraum 2016/17)

- Feinschneiden von Edelstahl

- Vergleichende Bewertung von Schmierstoffen beim Feinschneiden von höherfesten Blechgüten

- Rückverfolgung von Bauteilen entlang der Fertigung - Technologien und Herausforderungen (Studie)

Forschungszeitraum 2016/17

- Feinschneiden mit Hartmetall

- Experimentell-numerische Untersuchung des Kanteneineinzugs

- Elektromobilität - Chancen und Herausforderungen für die Feinschneidtechnik (Studie)

Beitrag

Der jährliche Mitgliedsbeitrag (Stand: 2025) beträgt EUR 10.424,- (zzgl. MwSt.). Zum Inflationsausgleich erfolgt eine jährliche 2%-Anpassung des Mitgliedsbeitrags. Der Forschungszeitraum ist von Oktober bis September des Folgejahres definiert. Bei Neueintritt wird eine einmalige Schutzgebühr in Höhe eines Jahresbeitrags erhoben. Dafür erhält die neue Mitgliedsfirma Einblick in die bisher erarbeiteten Forschungsergebnisse. Die Mitgliedsbeiträge sind zweckgebunden für die Durchführung der Forschungsarbeiten.

Sie sind herzlich dazu eingeladen, jederzeit per E-Mail oder über das Kontaktformular einen Termin zur Vorstellung des Arbeitskreises zu vereinbaren. Der Arbeitskreisleiter wird Ihnen gerne weitere Einzelheiten sowie Informationen zum Ablauf des Arbeitskreises erläutern. Sollten Sie Interesse an einer Teilnahme haben, so wird die Jahreshauptversammlung über die Aufnahme entscheiden.

Unsere Partner

Ihre Ansprechpartner

Herr Frank Schweinshaupt

Arbeitskreisleiter AKF

Herr Dr. Tim Herrig

Abteilungsleiter Abtragende und Umformende Fertigungsverfahren

+49 241 94577021

+49 172 6206466

tim.herrig@refocus-consulting.com