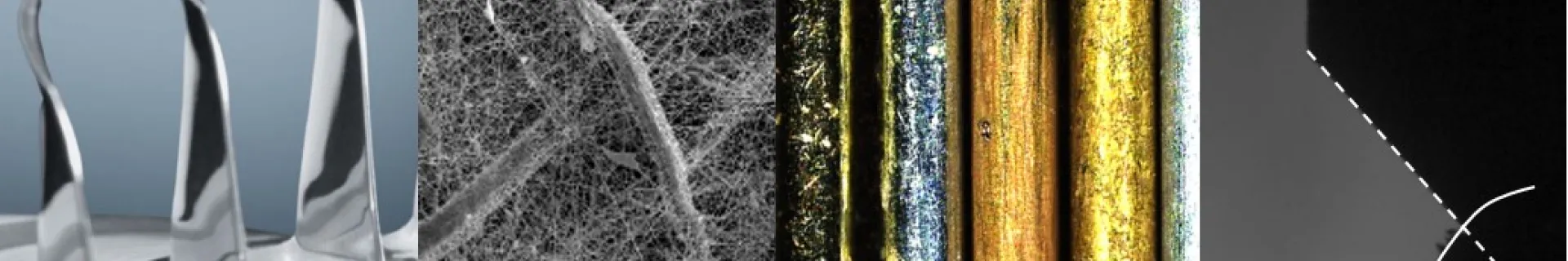

EAK - Elektroerosive Bearbeitung

Der Industriearbeitskreis elektroerosive Bearbeitung (EAK) wurde Mitte der 1980er Jahre gegründet und ist ein Zusammenschluss von innovativen Unternehmen, die zur gemeinsamen Lösung technologischer Aufgabenstellungen aus dem Bereich der elektroerosiven Bearbeitung mit der refocus consulting GmbH und dem MTI der RWTH Aachen kooperieren.

Unsere Mitgliedsfirmen verstehen den EAK als strategisches Forschungswerkzeug zur kontinuierlichen Erweiterung ihrer Technologiebasis. In anwendungsnahen, meist einjährigen Projekten bietet sich für die Mitgliedsfirmen die Möglichkeit, losgelöst vom Tagesgeschäft, vorwettbewerbliche Forschung zu betreiben.

Herausforderung

Die effiziente Bearbeitung innovativer Hochleistungswerkstoffe, das tiefergehende Prozessverständnis, sowie zunehmende wirtschaftliche und ökologische Anforderungen sind die aktuellen Herausforderungen in der elektroerosiven Bearbeitung. Dies umfasst nicht nur die funktionsorientierte Prozessauslegung, sondern auch ein umfangreiches Know-how zum Einsatzverhalten moderner Werkzeuge und Maschinen. Trotz erzielbaren hohen Prozessstabilitäten und hohen Formgenauigkeiten, bieten aktuelle Trends der vernetzten Digitalisierung im Rahmen von Industrie 4.0 weitere Potenziale einen technologischen Vorsprung am Markt zu generieren. Hieraus resultieren wiederum vielfältige technologische Herausforderungen, mit denen sich jeder Anwender konfrontiert sieht. Im industriellen Alltag ist es dabei oftmals schwierig, alle Herausforderungen gleichermaßen zu bedienen.

Ihr Benefit

Durch die gezielte Bearbeitung von aktuellen, anwendungsgetriebenen Forschungsprojekten wird ein technologischer Vorsprung generiert, der den Mitgliedsfirmen einen nachhaltigen Wettbewerbsvorteil verschafft. Dabei können die beteiligten Firmen unabhängig vom Tagesgeschäft die Entwicklung neuer Technologien und die frühzeitige Etablierung in der Praxis aktiv mitgestalten.

Der Arbeitskreis versteht sich zusätzlich als ein Forum für den regen Erfahrungsaustausch zwischen allen Branchen, die sich im industriellen Alltag mit den Themen rund um die elektroerosive Bearbeitung auseinandersetzen. So befinden sich im Arbeitskreis Herstellerfirmen der Bereiche Elektroden, Dielektrika und Maschinen sowie Endanwenderinnen und Endanwender.

Leistungen

In Abhängigkeit von Mitarbeiterkapazitäten und Mitgliederanzahl werden Forschungsprojekte sowie Studien definiert. Mit Stand 2024 werden 6 Forschungsprojekte im Forschungsjahr durchgeführt. Die erarbeiteten Forschungsergebnisse werden anlässlich der jeweils in Aachen stattfindende Haupttreffen in Form von Vorträgen vorgestellt. Zusätzlich werden die Ergebnisse in einem Tagungsband zusammengefasst. Den Mitgliedsfirmen stehen darüber hinaus alle Tagungsbände des EAK sowie die Vorträge der letzten Jahre auf einem Server zum Download zur Verfügung. Jede Mitgliedsfirma hat durch seine persönlichen Zugangsdaten Zugriff auf den exklusiven Mitgliederbereich.

Forschungsschwerpunkte

- Neue Werkstoffe in EDM und ECM

- Oberflächenintegrität und Bauteileigenschaften

- Modellbasierte Untersuchung des EDM und ECM Prozesses

- Digitalisierung und Industrie 4.0

Forschungsprogramm

Das aktuelle Forschungsprogramm für den Forschungszeitraum 2024/25 behandelt die Themen:

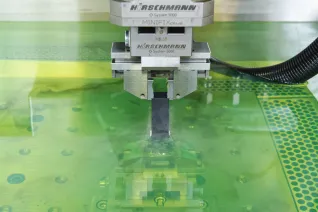

- Untersuchung des Potenzials der Funkenerosion für die Fertigung von Bipolarplattenwerkzeugen

- Weiterführende Analyse des Einflusses der Entladeparameter auf die Oberflächentopographie

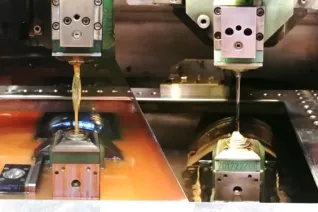

- Potenzial von Körperschall im kontinuierlichen drahtfunkenerosiven Prozess

- Entwicklung datengetriebener Modelle zur Reduktion der Konturabweichung beim Einsatz von Mehrschnittstrategien

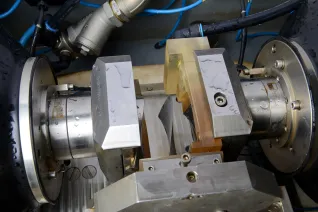

- Einfluss der elektrischen Leitungskonfiguration auf die Kurzschlusscharakteristik bei der PECM-Bearbeitung

- Einsatz von Machine Learning Methoden für die Echtzeit-Prozessüberwachung der PECM-Bearbeitung

Forschungszeitraum 2023/24

- Lebensdaueruntersuchungen von senkerosiv gefertigten Hartmetallwerkzeugen im Umformeinsatz

- Einfluss der Entladeparameter auf die Oberflächentopographie und resultierende Randzone

- Einsatz von Körperschallsensoren zur Bewertung von Einzelentladungen in der Drahtfunkenerosion

- Datenbasiertes Modell zur Identifikation von Konturabweichungen bei der WEDM-Bearbeitung geometrisch komplexer Profile

- Analyse von ECM-Kurzschlüssen durch einen optischen Hochgeschwindigkeitsansatz

- Einsatz von ML-Methoden für die Bewertung von Prozessstabilität bei instationären PECM-Bearbeitung

Forschungszeitraum 2022/23

- Nachschnittoptimierung für erodierbare Keramiken mit unterschiedlich dominierenden Abtragmechanismen im ölbasierten Dielektrikum

- Drahtfunkenerosives Abrichten von Schleifscheiben

- Einsatz von Machine Learning zur datenbasierten Technologieentwicklung in der Drahtfunkenerosion

- Charakterisierung unterschiedlicher Werkzeugmaterialien für die elektrochemische Metallbearbeitung

- Einsatz von ML-Methoden für die Prozess-Bewertung der PECM-Bearbeitung anhand von Prozessdaten

- Identifikation von Bearbeitungsparametern und Dielektrikumseigenschaften zur abbildungsgenauen Senkerosion von Hartmetallen

- Identifikation von Kenngrößen zur funktionorientierten Beschreibung funkenerodierter Oberflächen

Forschungszeitraum 2021/22

- Einfluss der Senkerosion auf die tribologischen Eigenschaften von Hartmetallen

- Analyse des Einflusses der Randzone auf den kontinuierlichen Funkenerosionsprozess

- Untersuchungen zum Einfluss der dominierenden Abtragmechanismen erodierbarer Keramiken auf die Produktivität der Drahtfunkenerosion

- Untersuchung des Drahtverschleißes bei Einzelentladungen und im kontinuierlichen Betrieb

- Einsatz von Machine Learning zur Bewertung der Nachschnitttechnologien in der Drahtfunkenerosion

- Analyse von ECM-Prozessdaten mit einem zeitlichen Bezug zu einer Kurzschlussentladung

- Simulationsgestützten Kathodenauslegung am Beispiel einer Triebwerksschaufel

- In-Prozess-Bewertung der PECM-Bearbeitung anhand von Prozessdaten und Reinigung von ECM-Bauteilen mittels Laser

Forschungszeitraum 2020/21

- Untersuchung des Einflusses der Senkerosion auf die mechanischen Bauteileigenschaften von Hartmetallen

- Modellgestützte Untersuchung der mechanischen Beanspruchung von Graphitelektroden während der Senkerosion

- Untersuchung zum Einfluss der Werkstoff-Dielektrikum-Kombination auf die drahtfunkenerosive Bearbeitung

- Untersuchung der Werkzeugbeschichtung hinsichtlich der Abtragswirksamkeit verschiedener Entladungstypen in der Drahtfunkenerosion

- Datenreduktion durch Einsatz von Machine Learning Methoden zur Abbildung des makroskopischen Abtrags

- Identifikation signifikanter Einflussfaktoren bei der elektrochemischen Bearbeitung von definierten Werkstückkanten

- Simulationsgestützte Auslegung der Strömung in ECM-Prozessen mit oszillierender Kathode

- Modellierung der Fluid-Struktur-Interaktion bei der Senkbearbeitung dünnwandiger Elektroden

Forschungszeitraum 2019/20

- Untersuchung des Einflusses der Senkerosion auf die mechanischen Bauteileigenschaften von Kaltmassivumformwerkzeugen aus Hartmetall

- Überprüfung des Einflusses des Kathodeneffektes auf die Prozesseigenschaften der Senkfunkenerosion

- Aufbau einer Peripherie und Identifikation dominanter Maschinenparameter als Basis für eine automatisierte Technologieentwicklung in der Drahtfunkenerosion

- Identifikation kritischer Prozesszustände hinsichtlich der Oberflächenintegrität in der Drahtfunkenerosion

- Online-Prozessüberwachung zur ortsaufgelösten Charakterisierung der Entladungstypen bei der Bearbeitung von Luftfahrtwerkstoffen in der Drahtfunkenerosion

- Untersuchung der Arbeitsspaltausbildung bei Verwendung von Kugelkathoden mit unterschiedlichen Elektrolytführungen und Druckverhältnissen

- Numerische Klassifizierung von Strömungszuständen in der elektrochemischen Metallbearbeitung

Entwicklung eines maschinenübergreifenden Konzepts zur Aufzeichnung und Verarbeitung von Maschinen- und Prozessdaten - Untersuchung von Filterkonzepten in der Drahtfunkenerosion

Forschungszeitraum 2018/19

- Abschluss der Grundlagenuntersuchung zur Optimierung des Abtragmechanismus in der funkenerosiven Senkbearbeitung

- Conclusion: Phase Field Modeling of the induced microstructure evolutions in the rim zone during a single discharge

- Abschluss der Modellierung der Oberflächenausbildung während der elektrochemischen Metallbearbeitung

- Kennzahlengestützte Parameterwahl für PECM Prozesse

- Möglichkeiten und Grenzen eines maschinenintegrierten Kamerasystems zur Prozessoptimierung in der Drahtfunkenerosion

- Untersuchung des Einflusses der Senkerosion auf die Randzonenhärte und das Reibverschleißverhalten von Hartmetall

- Aufzeigen der Einflüsse der Werkzeugelektrodenfläche auf das Prozessverhalten in der Senkerosion

- Prozessmodell für die drahterosive Nachschnittbearbeitung von Werkstoffen des Werkzeugbaus und der Luft- und Raumfahrtindustrie

- Online-Prozessüberwachung bei der Bearbeitung von Luftfahrtwerkstoffen mit Zusatzachsen

- Entwicklung einer Methodik zur bearbeitungsspezifischen Charakterisierung von Werkstoffen mittels ECM

- Benchmark der elektrochemischen Drahtbearbeitung (Wire ECM)

Forschungszeitraum 2017/18

- Grundlagenuntersuchung zur Optimierung des Abtragmechanismus in der funkenerosiven Senkbearbeitung

- Developing a simulation model for microstructure evolutions in workpiece made of low carbon steels during EDM

- Untersuchung der Oberflächenausbildung während der elektrochemischen Metallbearbeitung

- Simulationsgestützte Parameterwahl in der präzisen elektrochemischen Metallbearbeitung (PECM)

- Produktivitätsbenchmark in der Drahtfunkenerosion für den Werkzeugbau sowie Luft- und Raumfahrtindustrie auf aktuellster Maschinentechnik

- Analyse der Oberflächenintegrität bei der funkenerosiven Senkbearbeitung von Hartmetallen

Potentiale des drahtbasierten ECM(Wire-ECM) - Fortsetzung der Grundlagenuntersuchungen bei der funkenerosiven Senkbearbeitung von Hochleistungswerkstoffen

- Untersuchung der Randzoneneffekte bei der drahtfunkenerosiven Bearbeitung von Titanlegierungen

Forschungszeitraum 2016/17

- Modellierung fluiddynamischer Phänomene in der elektroerosiven Bearbeitung

- Fortführung der Drahtfunkenerosion von mechanisch hochbeanspruchten Bauteilen - Auswirkung auf die Bauteilfunktionalität

- Fortführung der Ansätze zur Modellierung von Gefügeumwandlungen in der Funkenersion

- Fortsetzung der Grundlagenuntersuchung zur funkenerosiven Senkbearbeitung mit Graphit als Elektrodenwerkstoff

- Grundlagenuntersuchungen bei der Bearbeitung von Hochleistungswerkstoffen im Hinblick auf den Einfluss von Polarität und Entladedauer auf das Abtragverhalten

- Seitenspaltphänomene in der elektrochemischen Metallbearbeitung im Hinblick auf hohe Aspektverhältnisse

Beitrag

Der jährliche Mitgliedsbeitrag (Stand: 2025) beträgt EUR 9.239,- (zzgl. MwSt.). Zum Inflationsausgleich erfolgt eine jährliche Anpassung des Mitgliedsbeitrags um 2 %. Bei Neueintritt wird eine einmalige Schutzgebühr in Höhe eines Jahresbeitrags erhoben. Dafür erhält die neue Mitgliedsfirma Einblick in die seit Gründung erarbeiteten Forschungsergebnisse. Die Mitgliedsbeiträge sind zweckgebunden für die Durchführung der Forschungsarbeiten.

Sie sind herzlich dazu eingeladen, jederzeit per E-Mail oder über das Kontaktformular einen Termin zur Vorstellung des Arbeitskreises zu vereinbaren. Der Arbeitskreisleiter wird Ihnen gerne weitere Einzelheiten sowie Informationen zum Ablauf des Arbeitskreises erläutern. Sollten Sie Interesse an einer Teilnahme haben, so wird die Jahreshauptversammlung über die Aufnahme entscheiden.

Unsere Partner

Ihre Ansprechpartner

Herr Daniel Schulze-Brock

Arbeitskreisleiter EAK

+49 241 94577032

daniel.schulze-brock@refocus-consulting.com

Herr Dr. Tim Herrig

Abteilungsleiter Abtragende und Umformende Fertigungsverfahren

+49 241 94577021

+49 172 6206466

tim.herrig@refocus-consulting.com