IAK-KSS - Industriearbeitskreis Kühlschmierstofftechnik

Der Industriearbeitskreis Kühlschmierstofftechnik (IAK-KSS) wurde 2011 gegründet und ist ein Zusammenschluss von innovativen Unternehmen, die auf vorwettbewerblicher Basis zur gemeinsamen Lösung technologischer Aufgabenstellungen mit der refocus consulting GmbH und dem MTI der RWTH Aachen kooperieren.

Unsere Mitgliedsfirmen verstehen den IAK-KSS als strategisches Forschungswerkzeug zur kontinuierlichen Erweiterung ihrer Technologiebasis. In anwendungsnahen, meist einjährigen Projekten bietet sich für die Mitgliedsfirmen die Möglichkeit, losgelöst vom Tagesgeschäft vorwettbewerbliche Forschung zu betreiben.

Herausforderung

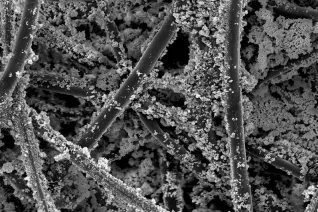

Der Industriearbeitskreis Kühlschmierstoff ist eine interdisziplinäre Forschungsgemeinschaft, die produzierende Unternehmen, Werkzeugmaschinen- und Kühlschmierstoffhersteller miteinander vernetzt. Zentrale Forschungsschwerpunkte des Arbeitskreises umfassen technologische Fragestellungen im Bereich der spanenden Bearbeitung unter Einsatz von Kühlschmierstoffen. Dazu gehören Untersuchungen des Einflusses verschiedener Kühlschmierstoffspezifikationen auf die Werkzeugstandzeit und Werkstückqualität, insbesondere bei der Bearbeitung schwer zerspanbarer Werkstoffe aus der Luftfahrt wie Titan- und Nickelbasislegierungen. Gleichzeitig wird die Optimierung der Kühlschmierstoffzufuhrsysteme vorangetrieben, um die Effizienz und Leistungsfähigkeit in der Zerspanung weiter zu steigern. Durch Lebenszyklusanalysen (LCA) werden die entwickelten technologischen Lösungen ganzheitlich betrachtet, um ökologische Aspekte entlang der gesamten Prozesskette zu bewerten.

Angesichts der wachsenden Bedeutung einer verbesserten Ökobilanz in der Industrie rücken auch innovative Kühlschmierstoffe auf Ester- oder Wasserbasis als vielversprechende Alternativen zu konventionellen Kühlschmierstoffen für die spanende Bearbeitung verstärkt in den Fokus. Diese neuartigen Lösungen stellen hohe Anforderungen an die Auslegung der Maschinenperipherie und Hydraulikkomponenten moderner Werkzeugmaschinen. Um diesen Herausforderungen erfolgreich zu begegnen, ist eine enge Zusammenarbeit zwischen Herstellern und Anwendern erforderlich. Ziel ist es, standardisierte Prüfverfahren zur Quantifizierung der chemischen Verträglichkeit von Maschinenkomponenten gegenüber den neuen Kühlschmierstoffvarianten zu entwickeln.

Ihr Benefit

Durch die

- Zusammenarbeit von Maschinen-, Peripherie- und Kühlschmierstoffherstellern sowie Endanwendern

- Gezielte Förderung anwendungsnaher und unternehmensrelevanter Forschungsthemen

- Forschung in aktuellen Trendthemen der Kühlschmierstofftechnik

ist ihr Benefit

- Generierung eines technologischen Vorsprungs durch anwendungsbezogene Forschungsprojekte

- Entwicklung neuer Technologien und frühzeitige Etablierung in der industriellen Praxis

- Branchenübergreifendes Netzwerk

- Forum für den regen Erfahrungsaustausch zwischen Industrie und Forschung

Leistungen

In Abhängigkeit von Mitarbeiterkapazitäten und Mitgliederanzahl werden Forschungsprojekte sowie Studien definiert. Im aktuellen Forschungsjahr werden 4 Forschungsprojekte durchgeführt. Die erarbeiteten Forschungsergebnisse werden anlässlich der jeweils in Aachen stattfindenden Tagungen in Form von Vorträgen vorgestellt. Zusätzlich werden die Ergebnisse in einem Tagungsband zusammengefasst. Den Mitgliedsfirmen stehen darüber hinaus alle Tagungsbände des IAK-KSS seit der Gründung im Jahr 2011 sowie die Vorträge der letzten Jahre auf einer Online-Plattform zum Download zur Verfügung. Jede Mitgliedsfirma hat durch ihre persönlichen Zugangsdaten Zugriff auf den exklusiven Mitgliederbereich.

Forschungsschwerpunkte

- Auslegungskriterien für Filtrationsanlagen in Abhängigkeit des Fertigungsprozesses

- KSS-Reinheit messen und bewerten

- Einfluss der KSS Reinheit auf Komponenten und Prozess

- Analyse der Energie- und Stoffströme von KSS-Systemen

- Analyse der Oberflächenqualität geschliffener Bauteile

- Erfassung von Restschmutzgehalten in Kühlschmierstoffen

- Prüfvorschrift für das Verschleißverhalten von Komponenten

- Praktische Auslegungskriterien für KSS-Systeme („Lean-Engineering“)

- Untersuchung der Nutzbarkeit der Agglomeration von Schmutzpartikeln (AQON)

- Untersuchung des Filtrationsverhaltens verschiedener Vliestypen

- Klassifikation der Anwendbarkeit unterschiedlicher Kühlschmierstoffstrategien für zerspanende Verfahren

Forschungsprogramm

Das aktuelle Forschungsprogramm für den Forschungszeitraum 2025/26 behandelt die Themen:

- Potenziale von wasserbasierten KSS in der Schleifanwendung – Teil II

- Ganzheitliche Bewertung des Einsatzes von wasserlöslichem KSS und Emulsion beim Ti6Al4V-Fräsen

- KSS-Stabilität in Abhängigkeit der Entkeimungsstrategie

- Entwicklung eines Technologiehandbuchs zum KSS-Einsatz in der Zerspanung

Rückblick

Forschungszeitraum 2024/25

- Einsatz von nachhaltigen, mineralölfreien (Ester- oder wasserbasierten) KSS-Produkten in der Zerspanung

- Potenziale von wasserbasierten Kühlschmierstoffen in der Schleifanwendung

- Technologievergleich: Ölfreie KSS / Emulsion / Schneidöl in der Bearbeitung von schwer zerspanbaren Materialien

- Einfluss der Kühlschmierstofftemperatur beim Hartschleifen

Forschungszeitraum 2023/24

- Projektfortsetzung Klassifizierung von Kühlschmierstoffen

- Projektfortsetzung Einfluss von KSS auf die Oberfläche und Randzone von Werkstücken aus Aluminium

- Ökologische Bewertung von Kühlschmierstoffstrategien beim Schleifen

- Anforderungen an Kühlschmierstoffe für Luftfahrtanwendungen

- Optimierung der Energieeffizienz der KSS-Aufbereitung und Temperaturregelung

Forschungszeitraum 2022/23

- Klassifizierung von Kühlschmierstoffen

- Einfluss von KSS auf die Oberfläche und Randzone von Werkstücken aus Aluminium

- Einfluss der Feinstfiltration auf wassermischbare KSS

- Einfluss der Temperatur auf wassermischbare KSS

- Umwelt- und humanverträgliche Kühlschmierstoffe

Forschungszeitraum 2021/22

- Untersuchung des Verschleißverhaltens von KSS-Komponenten

- Klassifizierung von Kühlschmierstoffen

- Einfluss von KSS auf die Oberfläche und Randzone von Aluminium

- Untersuchung der Schleifnebelbildung

- Einfluss der Feinstfiltration auf wassermischbare KSS

Forschungszeitraum 2020/21

- Verschleißverhalten von KSS-Kreislaufkomponenten

- Klassifizierung von Kühlschmierstoffen

- Digitalisierung / Industrie 4.0 in der Kühlschmierstoffüberwachung

- Untersuchung der Schleifnebelbildung

- Elektrostatische Aufladung von Kühlschmierstoffen

- Einfluss der Feinstfiltration auf wasserbasierte Kühlschmierstoffe

Forschungszeitraum 2019/20

- Verschleißverhalten von KSS-Kreislaufkomponenten

- Untersuchung der Nutzbarkeit der Agglomeration von Schmutzpartikeln

- Klassifizierung von Kühlschmierstoffen

- Digitalisierung / Industrie 4.0 in der Kühlschmierstoffüberwachung

- Untersuchung der Schleifnebelbildung

- Analyse des elektrostatischen Verhaltens von Kühlschmierstoffen

Forschungszeitraum 2018/19

- Verschleißverhalten von KSS-Kreislaufkomponenten

- Untersuchung der Nutzbarkeit der Agglomeration von Schmutzpartikeln

- Klassifizierung von Kühlschmierstoffen

- Digitalisierung / Industrie 4.0 in der Kühlschmierstoffüberwachung

- Untersuchung der Schleifnebelbildung

- Analyse des elektrostatischen Verhaltens von Kühlschmierstoffen

Forschungszeitraum 2017/18

- Verschleißverhalten von KSS-Kreislaufkomponenten

- Untersuchung der Nutzbarkeit der Agglomeration von Schmutzpartikeln

- Klassifizierung von Kühlschmierstoffen

- Digitalisierung / Industrie 4.0 in der Kühlschmierstoffüberwachung

- Untersuchung der Schleifnebelbildung

- Analyse des elektrostatischen Verhaltens von Kühlschmierstoffen

Forschungszeitraum 2016/17

- Untersuchung des Verschleißverhaltens von KSS-Kreislaufkomponenten

- Analyse der Oberflächenqualität geschliffener Bauteile

- Agglomeration von Schmutzpartikeln

- Untersuchung der elektrostatischen Aufladung von Kühlschmierstoffen

Forschungszeitraum 2015/16

- Vorschrift zur Prüfung des Verschleißverhaltens von KSS-Komponenten

- Untersuchung der Nutzbarkeit der Agglomeration von Schmutzpartikeln

- Untersuchung des Filtrationsverhaltens verschiedener Vliestypen

- Oberflächenqualität geschliffener Bauteile

- Klassifikation der Anwendbarkeit unterschiedlicher Kühlschmierstoffstrategien für zerspanende Verfahren

Forschungszeitraum 2014/15

- KSS-Reinheit Messen und Bewerten

- KSS-Filtrationsauslegung

- Auslegung von KSS-Systemen

- Stoffstromanalyse von KSS-Systemen

Forschungszeitraum 2013/14

- Erfassung von Restschmutzgehalten in Kühlschmierstoffen

- Einfluss der KSS-Reinheit auf Komponenten und Prozess

- Auslegungskriterien für Filtrationsanlagen in Abhängigkeit des Fertigungsprozesses

- Praktische Auslegungskriterien für KSS-Systeme (Lean-Engineering)

- Tiefgehende Analyse der Energie- und Stoffströme von KSS-Systemen

Forschungszeitraum 2012/13

- Auslegung von KSS-Systemen – Energie und Ressourcenschonende Auslegung

- Auswahl von KSS-Filtrationsanlagen – Auswahlkriterien

- Reinheit von Kühlschmierstoffen – Messbarkeiten und technische Anforderungen

- Stoffstromanalyse von KSS-Systemen

Forschungszeitraum 2011/12

- Auslegung von KSS-Systemen – Energie und Ressourcenschonende Auslegung

- Auswahl von KSS-Filtrationsanlagen – Auswahlkriterien

- Reinheit von Kühlschmierstoffen – Messbarkeiten und technische Anforderungen

- Stoffstromanalyse von KSS-Systemen

Beitrag

Der jährliche Mitgliedsbeitrag (Stand: 2025) beträgt EUR 12.000,- (zzgl. MwSt.). Zum Inflationsausgleich erfolgt eine jährliche Anpassung des Mitgliedsbeitrags um 2 %. Bei Neueintritt wird eine einmalige Schutzgebühr in Höhe eines Jahresbeitrags erhoben. Dafür erhält die neue Mitgliedsfirma Einblick in die seit Gründung erarbeiteten Forschungsergebnisse. Die Mitgliedsbeiträge sind zweckgebunden für die Durchführung der Forschungsarbeiten.

Sie sind herzlich dazu eingeladen, jederzeit per E-Mail oder über das Kontaktformular einen Termin zur Vorstellung des Arbeitskreises zu vereinbaren. Der Arbeitskreisleiter wird Ihnen gerne weitere Einzelheiten sowie Informationen zum Ablauf des Arbeitskreises erläutern. Sollten Sie Interesse an einer Teilnahme haben, so wird die Jahreshauptversammlung über die Aufnahme entscheiden.

Unsere Partner

Ihre Ansprechpartner

Herr Pascal Behrens

Arbeitskreisleiter IAK

Herr Markus Meurer

Abteilungsleiter Zerspantechnologie

+49 241 94577011

+49 171 149 5500

markus.meurer@refocus-consulting.com