AKS - Arbeitskreis Schleiftechnik

Der 2003 gegründete Arbeitskreis Schleiftechnik (AKS) ist ein strategisches Forschungswerkzeug für innovative Unternehmen aus der Branche der Schleiftechnik. Durch den Zusammenschluss von Experten auf dem Gebiet der Schleiftechnik sowie die Expertise von Unternehmen aus den Bereichen Korn- und Schleifscheibenherstellung, Schleifmaschinenherstellung, Kühlschmierstoffherstellung, Automobil- und Zulieferindustrie und Energie- und Luftfahrtindustrie entsteht eine exzellente Basis für anspruchsvolle Gemeinschaftsforschung.

Herausforderung

Die Prozesszustands- und Ergebnisgrößen von Schleifprozessen werden durch eine Vielzahl von Eingangsgrößen beeinflusst. Für eine erfolgreiche Prozessauslegung und -optimierung von Schleifprozessen ist daher ein gesamtheitliches Prozessverständnis über sowohl das verwendete Werkzeug, den Kühlschmierstoff und die Werkzeugmaschine inklusive der Prozessparameter zwingend notwendig. Im industriellen Alltag ist es für einzelne Unternehmen jedoch schwierig, dieses umfangreiche Know-How aufzubauen und es um neue Entwicklungen zu erweitern. Neben dieser Herausforderung erfordern die aktuelle Transformation im Automobilsektor, Fortschritte in der Digitalisierung sowie die Optimierung des ökologischen Fußabdruckes sowohl eine Weiterentwicklung im Produktportfolio als auch die Erweiterung der methodischen Kompetenzen.

Ihr Benefit

Die Zusammenarbeit zwischen Industrie und Forschung bewährt sich seit Gründung des Arbeitskreises. Die Forschungsthemen sowie die Ergebnisse werden vertraulich behandelt und nur den Mitgliedsfirmen des Arbeitskreises zur Verfügung gestellt. Ihr Vorteil ist, dass Sie losgelöst vom Tagesgeschäft im Arbeitskreis vorwettbewerbliche Forschung betreiben und somit technologische Vorteile gegenüber Wettbewerbern generieren können. Hierbei bieten sich die Möglichkeiten der offenen, kooperativen und aktiven Gemeinschaftsforschung im Team und der Bildung produktiver Netzwerke. Die aktive Beteiligung der Mitgliedsfirmen vertieft zum einen die Einblicke in die Forschungsprojekte und fördert zum anderen gezielt die Zusammenarbeit über die Unternehmensgrenzen hinaus. Im Team profitiert jeder von der Kompetenz sowie von der experimentellen und messtechnischen Ausstattung der beteiligten Unternehmen und des MTI.

Aus Ihren Fragestellungen und Interessen entsteht das jährliche Forschungsprogramm.

Der Arbeitskreis ist zusätzlich ein Forum für den regen Erfahrungsaustausch zwischen Anwenderinnen und Anwender, Unternehmen aus dem Bereich Maschinenherstellung, Werkzeug- sowie Kornherstellung und Kühlschmierstoffproduzenten. Darüber hinaus bietet Ihnen dieser Arbeitskreis die Möglichkeit einer offenen und kooperativen Gemeinschaftsforschung in einem fachlich kompetenten Netzwerk.

Leistungen

In Abhängigkeit von Mitarbeiterkapazitäten und Mitgliederanzahl werden Forschungsprojekte sowie Studien definiert. Mit Stand 2018 werden fünf Forschungsprojekte im Forschungsjahr durchgeführt. Die erarbeiteten Forschungsergebnisse werden anlässlich der jeweils in Aachen stattfindenden Tagungen in Form von Vorträgen vorgestellt. Zusätzlich werden die Ergebnisse in einem Jahresbericht zusammengefasst. Den Mitgliedsfirmen stehen darüber hinaus alle Jahresberichte des Arbeitskreis Schleiftechnik seit der Gründung im Jahr 2003 sowie die Vorträge der letzten Jahre auf einem Server zum Download zur Verfügung. Jede Mitgliedsfirma hat durch seine persönlichen Zugangsdaten Zugriff auf den exklusiven Mitgliederbereich.

Forschungsschwerpunkte

- Analyse und Optimierung von Schleif- und Abrichtprozessen unter dem Aspekt des aktuellen Stands von Forschung und Entwicklung

- Entwicklung von Schleifbearbeitungsstrategien für innovative Hochleistungswerkstoffe (Oxidkeramiken, Nickel-Basislegierungen, Titanaluminide)

- Untersuchungen zum Mikro- und Makroverschleißverhalten von Schleif- und Abrichtwerkzeugen

- Erforschung und Bewertung neuer Hochleistungsschleifanwendungen

- Charakterisierung von Schneidstoffen, Zerspanmechanismen und Schleifscheibentopographien

- Untersuchungen zum Einfluss von Kühlschmierstoff und dessen Zuführung auf das Schleifergebnis

- Entwicklung und Anwendung von Industrie 4.0 gestützter Methoden in der Schleiftechnik

- Wissenschaftliche Studien zur Identifikation von Potentialen und Trends für die Schleiftechnik

Forschungsprogramm

Das aktuelle Forschungsprogramm für den Forschungszeitraum 2024/25 behandelt folgende Themen:

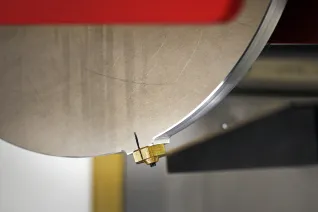

- Spitzenloses Durchgangsschleifen mit elastischer Schleifscheibenbindung

- Einfluss des Abrichtprozesses auf die tribologische Werkstückoberfläche

- Optimierte Schleifstrategien zur Erzielung höchster Oberflächengüten

- Formhaltigkeit und Verschleißverhalten von Profilschleifscheiben

- Einfluss der Filtrationsfeinheit der Kühlschmierstoffe auf die Oberflächengüte

Forschungszeitraum 2023/24

- Hochleistungszerspanung durch spitzenloses Durchgangsschleifen – Teil 2

- Einfluss der Regelscheibenspezifikation beim spitzenlosen Durchgangsschleifen – Teil 2

- KSS-Strategien zur Optimierung der Ökobilanz von Schleifprozessen

- Schleifen von Verschleißschutzschichten aus Hartmetall – Teil 2

- Rundschleifen von laserauftragsgeschweißten Hartschichten

Forschungszeitraum 2022/23

- Hochleistungszerspanung durch spitzenloses Durchgangsschleife

- Einfluss der Regelscheibenspezifikation beim spitzenlosen Durchgangsschleifen

- Schleifen von Verschleißschutzschichten aus Hartmetall

- Datengetriebene Schleifbrandüberwachung

- Ökobilanzierung in der Schleiftechnik

Forschungszeitraum 2021/22

- Optimierte Auflageschienengeometrie für das spitzenlose Durchgangsschleifen

- Schleifstrategien für die Bearbeitung faserverstärkter Nichtoxidkeramiken - Teil II

- Automobilindustrie - Was dann? - Trendanalyse für die Schleiftechnik

- Schleifen dünnwandiger Bauteile - Teil II

- Datengetriebene Prozessauslegung in der Schleiftechnik

Forschungszeitraum 2020/21

- Verfahrenskombination aus spitzenlosem Einstechschleifen und Außenrundhonen

- Schleifstrategien für die Bearbeitung faserverstärkter Nichtoxidkeramiken

- Untersuchungen zum Abrichten von keramisch gebundenen Schleifscheiben

- Einsatzverhalten elastisch gebundener Schleifscheiben

- Assistenzsystem zur Prozessüberwachung in der Schleiftechnik (Teil 5)

Forschungszeitraum 2019/20

- Doppel-Stirnflächenbearbeitung durch spitzenloses Einstechschleifen

- Ermittlung der Werkzeugstandzeit beim Tiefschleifen von MAR-M 247 in Abhängigkeit von dem KSS-Typ

- Einfluss von CBN-Kornspezifikationen auf das Prozessergebnis bei der Außenrundlängsschleifbearbeitung

- Prozessgrenzen des Fein- und Feinstschleifens

- Assistenzsystem zur Prozessüberwachung in der Schleiftechnik (Teil 4)

Forschungszeitraum 2018/19

- Einfluss der Kühlschmierstoffzufuhr auf die Temperaturbelastung beim spitzenlosen Schrägeinstechschleifen

- Analyse der Flachschleifbearbeitung generativ gefertigter Bauteile aus Inconel 718

- Einfluss von CBN-Kornspezifikationen auf das Prozessergebnis bei der Außenrundschleifbearbeitung von Kubelwellenlagersitzen

- Schleifen dünnwandiger Bauteile

- Assistenzsystem zur Prozessüberwachung in der Schleiftechnik (Vertiefungsprojekt)

Forschungszeitraum 2017/18

- Spitzenloses Schrägeinstechschleifen bei Schrägstellung des Werkstücks

- Bearbeitung von Inconel beim Tiefschleifen mit CBN und Öl/Emulsion als Kühlschmierstoff

- Drallbildung beim Außenrundschleifen (Vertiefungsprojekt)

- Formrollenverschleiß beim Abrichten mit hoher Umfangsgeschwindigkeit

- Assistenzsystem zur Prozessüberwachung in der Schleiftechnik (Studie, Vertiefungsprojekt)

Forschungszeitraum 2016/17

- Schleifbrand an Stirnflächen beim spitzenlosen Schrägeinstechschleifen

- Bearbeitung von Inconel mit Emulsion beim Flachschleifen

- Kornverschleißverhalten von Diamant und CBN bei der Bearbeitung von Nickelbasislegierungen

- Abrichten mit Profil- und Formrolle

- Drallbildung beim Außenrundschleifen

- Potentiale und Anwendungsfelder assistenzsystem-basierter Prozessüberwachung in der Schleiftechnik

Forschungszeitraum 2015/16

- Spitzenloses Einstechschleifen von Werkstücken mit unterschiedlichen Absätzen

- Einfluss des Bruchverhaltens von CBN-Körnern im Abrichtprozess auf das Prozessverhalten

- Einfluss von KSS-(Zufuhr) auf Auswirkung von Unwuchten beim Schleifen

- Herausforderungen beim Schleifen generativ gefertigter Bauteile

- Beeinflussung der Standzeit galvanisch gebundener CBN-Schleifscheiben durch Variation der Drehrichtung (Teil 2)

- Vergleich einer keramisch geb. Diamant- und CBN-SLS beim Außenrundschleifen von Inconel mit Emulsion

Forschungszeitraum 2014/15

- Reduktion der Spindelleistung durch rautenförmige Schleifscheibentopographie beim spitzenlosen Durchgangsschleifen (Teil 2)

- Einfluss der Abrichtparameter auf den Splittervorgang von CBN-Körnern

- Identifikation des Einflusses von Sekundärschleifkörnern auf das Verschleißverhalten von hochharten Schleifscheiben

- Einfluss von Schleifwerkzeugen auf die Auswirkung von Unwuchten beim Schleifen

- Beeinflussung der Standzeit galvanisch gebundener CBN Schleifscheiben durch Variation der Drehrichtung

- Schleifbearbeitung von Inconel mit galvanisch gebundenen CBN- und Diamantschleifscheiben bei Verwendung von Emulsion

Forschungszeitraum 2013/14

- Reduktion der Spindelleistung durch rautenförmige Schleifscheibentopographie beim spitzenlosen Durchgangsschleifen

- Untersuchung verschiedener Kühlschmierstoffzufuhr-konzepte II

- Vergleich unterschiedlicher CBN-Korntypen in keramischer Bindung

- Potential der Schleifbearbeitung mit kryogener KSS-Zufuhr

- Einfluss fremderregter Schwingungen auf das Prozessergebnis beim Schleifen

- Abrichten keramisch gebundener Diamantschleifscheiben mit Diamantabrichtrollen

Forschungszeitraum 2012/13

- Steigerung des Q'w bei konstanter Überschliffzahl im spitzenlosen Einstechschleifen

- Untersuchung verschiedener Kühlschmierstoffzufuhrkonzepte

- Hochgeschwindigkeitsschleifen bei hohen Werkstückgeschwindigkeiten

- Schleifen von Ni-Basislegierungen mit unterschiedlichen CBN-Korntypen II

- Identifikation von Anwendungsgebieten für das Qw-Meter

- Entwicklung einer anwenderfreundlichen und robusten Temperaturmessung

Forschungszeitraum 2011/12

- Analyse des Einfluss der Auflageschienenverformung auf die Bauteilrundheit

- Temperaturmessung in der Serienfertigung

- Optimierung des Qw-Meters und Anwendung auf industrielle Problemstellungen Teil I

- Optimierung des Qw-Meters und Anwendung auf industrielle Problemstellungen Teil II

- Funktionsorientierte Kennwerte der Schleifscheibe

- Schleifen von Nickelbasislegierungen mit unterschiedlichen CBN-Kornsorten

- Strategien zum Schleifen von Verschleißschutzbeschichtungen mit CBN-Schleifscheiben

Forschungszeitraum 2010/11

- Temperaturmessung beim Flach- und Außenrundschleifen

- Steifigkeitsuntersuchungen der Auflageschiene beim Spitzenlosschleifen

- Charakterisierungsverfahren für Schleifscheiben

- Evaluierung von Prozessüberwachungsstrategien zur Erkennung von Rissbildung an Titanaluminiden bei der Schleifbearbeitung

- Topographieausbildung an Schleifscheibe und Werkstück durch verschiedene Abrichtwerkzeuge bei unterschiedlichen Kornwerkstoffen

- Strategien zum Schleifen von gespritzten Verschleißschutzbeschichtungen

Forschungszeitraum 2009/10

- Temperaturmessung und –simulation am Beispiel einer Kurbelwelle

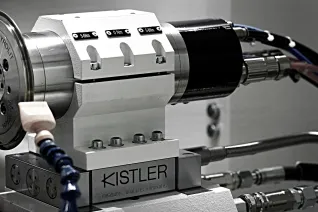

- Kraftmessung beim spitzenlosen Einstechschleifen

- Topographieausbildung durch verschiedene Abrichtwerkzeuge

- Praxiseinsatz des Qw-Meters mit Temperaturmessung

- Auswirkungen des Einsatzes von Hochdruck-Reinigungsdüsen auf den Schleifprozess

- Zusätzliche Untersuchungen an MAR-M-247 zur Vermeidung von Karbidbrüchen beim Schleifen

- Profilhaltigkeit nach dem Abrichten feiner Profile

Forschungszeitraum 2008/09

- Leistungssteigerung durch die Hochdruckkühlschmierstoffzufuhr beim Tiefschleifen verschiedener Materialien

- Potentiale der Rundheitsanalyse mit pneumatischen und Wirbelstromsensoren sowie Kraftmessung beim spitzenlosen Durchlaufschleifen

- Verschleißverhalten von profilierten Schleifscheiben nach dem Abrichten

- Weiterentwicklung des Qw-Meters in Bezug auf Stabilität, Standardisierung, integrierte Temperaturmessung

- Ressourceneffizienz und Optimierungspotentiale bei Schleifanwendungen

- Einfluss der CBN Konzentration und der Kornsorte auf den Verschleiß beim Schleifen

- Untersuchung von Karbidbrüchen beim Schleifen von MAR-M-247

Forschungszeitraum 2007/08

- Leistungsfähigkeit des Schnellhubschleifens im Vergleich

- Kraftmessung beim spitzenlosen Durchlaufschleifen

- Weiterentwicklung des wirkrautiefenabhängigen Kurzzeitprüfverfahrens

- Qualitative Abrichtoptimierung

- Untersuchung und Auslegung der Kühlschmierstoffzufuhr

- Welligkeiten beim Außenrundschleifen

- Vorhersage von Gefügeänderungen mittels Simulation

Forschungszeitraum 2006/07

- Schnellhubschleifen unterschiedlicher Werkstoffe

- Übertragbarkeitsanalyse des spitzenlosen Durchlaufschleifens auf das Längsschleifen zwischen Spitzen

- Entwicklung eines Kurzzeitprüfverfahrens zur Beurteilung von Wirkrautiefen an Schleifscheiben

- Erweiterung der Leistungsgrenzen durch KSS-Additivierung

- Einfluss der Bauteilhistorie und der -wärmebehandlung auf die Randzonenausbildung beim Schleifen

- Planschleifen dünnwandiger Strukturen

- Modellierung der Temperaturen und Gefügeveränderungen

Forschungszeitraum 2005/06

- Stabilitätsanalyse an Schleifmaschinen

- Schnellhubschleifen von Stahlwerkstoffen mit cBN-Schleifscheiben

- Untersuchung der Schleifspaltauslegung und Entwicklung einer Justierhilfe für das spitzenlose Durchlaufschleifen

- Beurteilung von Randzonenänderungen

- Energiebetrachtung und Modellbildung beim Schleifen

- Abrichten mit Prozessüberwachung

- Apos – Datenbank als Hilfsmittel zur Prozessauslegung

- Strategieprojekt "Entwicklungstendenzen für die Schleiftechnik"

Forschungszeitraum 2004/05

- Beeinflussung des Schleifprozesses durch den Einsatz einer Hochdruck-Reinigungsdüse

- Schnellhubschleifen von 100Cr6V und Inconel 718

- Beurteilung von Randzonenveränderungen

- Geschwindigkeitsprofil der Werkstücke beim spitzenlosen Durchlaufschleifen

- Auslegung von Kühlschmierstoffen für das cBN-Schleifen

- Einsatz der Ritzprüfung zur Charakterisierung konventioneller Schleifscheiben

- Apos – Datenbank als Hilfsmittel zur Prozessauslegung

Forschungszeitraum 2003/04

- Untersuchung des Einflusses eines Hochdruck-Reinigungssystems auf den Schleifprozess

- Schnellhubschleifen unterschiedlicher Werkstoffe

- Verfahrensvergleich Hartdrehen/Schleifen

- Spitzenloses Durchlaufschleifen mit cBN

- Auslegung von Kühlschmierstoffen für das cBN-Schleifen

- Apos – Datenbank als Hilfsmittel zur Prozessauslegung

Beitrag

Der jährliche Mitgliedsbeitrag (Stand: 2025) beträgt EUR 10.820,- (zzgl. MwSt.). Zum Inflationsausgleich erfolgt eine jährliche 2%-Anpassung des Mitgliedsbeitrags. Der Forschungszeitraum ist von Oktober bis September des Folgejahres definiert. Bei Neueintritt wird eine einmalige Schutzgebühr in Höhe eines Jahresbeitrags erhoben. Dafür erhält die neue Mitgliedsfirma Einblick in die bisher erarbeiteten Forschungsergebnisse. Die Mitgliedsbeiträge sind zweckgebunden für die Durchführung der Forschungsarbeiten.

Sie sind herzlich dazu eingeladen, jederzeit per E-Mail oder über das Kontaktformular einen Termin zur Vorstellung des Arbeitskreises zu vereinbaren. Der Arbeitskreisleiter wird Ihnen gerne weitere Einzelheiten sowie Informationen zum Ablauf des Arbeitskreises erläutern. Sollten Sie Interesse an einer Teilnahme haben, so wird die Jahreshauptversammlung über die Aufnahme entscheiden.

Unsere Partner

Ihre Ansprechpartner

Herr Dominik Mohnen

Arbeitskreisleiter AKS

Herr Sebastian Prinz

Abteilungsleiter Schleiftechnik

+49 241 94577041

+49 171 2907406

sebastian.prinz@refocus-consulting.com