AKWT - Arbeitskreis Werkzeugtechnik

Der 2008 gegründete Arbeitskreis Werkzeugtechnik (AKWT) ist ein Zusammenschluss von Unternehmen, die auf vorwettbewerblicher Basis zur gemeinsamen Lösung technologischer Aufgabenstellungen mit der refocus consulting GmbH und dem MTI der RWTH Aachen University kooperieren.

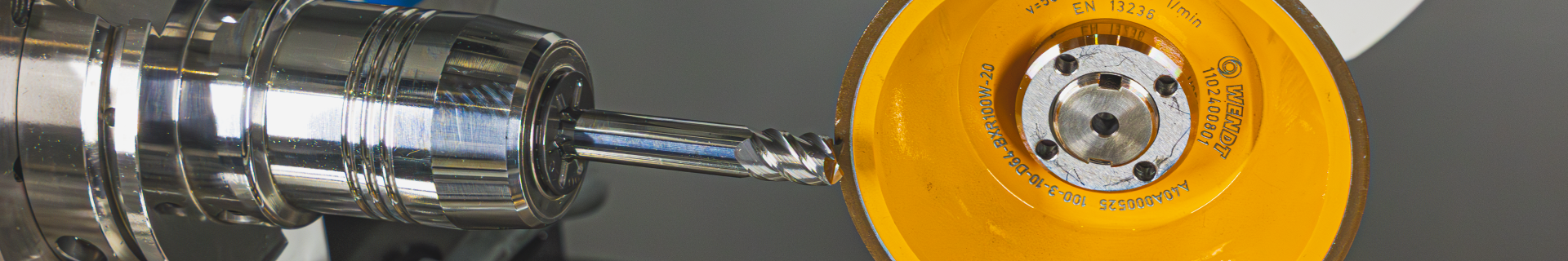

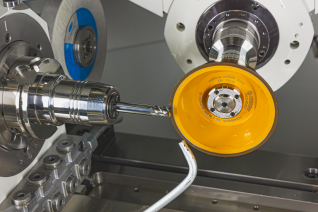

Die Idee ist es, alle Schritte der Prozesskette zur Herstellung von Werkzeugen zur Zerspanung mit geometrisch bestimmter Schneide, welche stark miteinander verzahnt sind und sich gegenseitig beeinflussen, zu berücksichtigen. Mitglieder aus den Branchen sind z. B. Schneidstoffhersteller, Maschinenhersteller, Werkzeugschleifer, Schleifscheibenhersteller oder Beschichter.

Herausforderung

Wirtschaftlichkeit und Präzision sind Haupttreiber im Bereich der Werkzeugtechnik. Um diesen Anforderungen gerecht zu werden, bedarf es eines weitreichenden Prozessverständnisses, das alle Schritte der Prozesskette zur Herstellung von Werkzeugen zur Zerspanung mit geometrisch bestimmter Schneide umfasst, sowie eine ökologische Betrachtung mit einbezieht. Hierzu gehört zum Beispiel Know-how im Bereich der Herstellung moderner Schneidstoffe sowie deren Schleifbearbeitung mit angepassten Schleifwerkzeugen und neuartigen Beschichtungssystemen. Im industriellen Alltag ist es für einzelne Unternehmen jedoch schwierig, dieses prozessübergreifende Know-how umzusetzen.

Ihr Benefit

Die Zusammenarbeit zwischen Industrie und Forschung bewährt sich seit Gründung des Arbeitskreises. Ein ganzheitlicher Ansatz muss folglich den gesamten Lebenszyklus der Produkte, vom Sintern über die Schleifbearbeitung, die Kantenpräparation, die Beschichtung bis hin zum Einsatz der Werkzeuge beinhalten. In diesem komplexen Forschungsfeld bewegen sich unsere Mitgliedsfirmen, wobei der Fokus auf der Praxisrelevanz liegt.

Ihr Benefit liegt in der Generierung eines technologischen Vorsprungs durch die gezielte Bearbeitung von aktuellen Forschungsprojekten, um Ihnen einen nachhaltigen Wettbewerbsvorteil zu verschaffen. Dabei können Sie unabhängig von Ihrem Tagesgeschäft die Entwicklung neuer Technologien und die frühzeitige Etablierung in der Praxis aktiv mitgestalten. Der Arbeitskreis ist zusätzlich ein Forum für den regen Erfahrungsaustausch zwischen Anwenderinnen und Anwendern, Herstellerfirmen von Maschinen, Schleifscheiben, Schierstoffe, Werkzeuge und Werkstoffen, sowie Firmen die Werkzeugschleifen und Beschichten anbieten. Darüber hinaus bietet Ihnen dieser Arbeitskreis die Möglichkeit einer offenen und kooperativen Gemeinschaftsforschung in einem fachlich kompetenten Netzwerk.

Leistungen

In Abhängigkeit von Mitarbeiterkapazitäten und Mitgliederanzahl werden Forschungsprojekte sowie Studien definiert. Mit Stand 2009 werden vier Forschungsprojekte im Forschungsjahr durchgeführt. Die erarbeiteten Forschungsergebnisse werden anlässlich der jeweils in Aachen stattfindenden Jahrestagungen in Form von Vorträgen vorgestellt. Zusätzlich werden die Ergebnisse in einem Jahresbericht zusammengefasst. Den Mitgliedsfirmen stehen darüber hinaus alle Jahresberichte des Arbeitskreis Werkzeugtechnik seit der Gründung im Jahr 2008 sowie die Vorträge der letzten Jahre auf einem Server zum Download zur Verfügung. Jede Mitgliedsfirma hat durch seine persönlichen Zugangsdaten Zugriff auf den exklusiven Mitgliederbereich.

Forschungsschwerpunkte

- Charakterisierung der Eigenschaften von Werkstoffen für die Zerspanwerkzeugherstellung

- Analyse und Optimierung der Schleifbearbeitung von Schneidstoffen

- Untersuchung der Verfahren zur Oberflächen- und Kantenpräparation

- Erforschung von Hochleistungsbeschichtungen für die Werkzeugtechnik

- Wissenschaftliche Studien zur Identifikation von Potentialen und Trends für die Zerspanwerkzeugfertigung

- Werkstoffe: Hartmetall/ Keramik/Cermet/PKD/PCBN

Forschungsprogramm

Das aktuelle Forschungsprogramm für den Forschungszeitraum 2024/25 behandelt folgende Themen:

- Vorbehandlung von beschichteten Schneidkanten durch trockenes Elektropolieren

- Schichthaftung bei HM-Werkzeugen, die mit EDM-abgerichteten Schleifscheiben hergestellt werden

- Schleifen von Hartmetallsorten mit einem Kobaltgehalt von ≤ 6%

- Marktstudie: Tool Management - Identifikation von Trends und Anforderungen

Forschungszeitraum 2023/24

- Einfluss gelaserter Spanleitstufen auf das Einsatzverhalten - Teil 2

- Einfluss des Kantenpräparationsverfahrens Gleitschleifen auf das Einsatzverhalten von (un-) beschichteten VHM-Schaftfräsern

- Prozessgrenzen im Werkzeugschleifen: Modellbasierte Ermittlung einer minimal erreichbaren Kantenschartigkeit

- Gegenüberstellung der Schleifbarkeit von schmelz- und pulvermetallurgisch gefertigten HSS

Forschungszeitraum 2022/23

- Einfluss des EDM-Abrichtens auf die Werkzeugstandzeit beim Werkzeugschleifen

- Einfluss gelaserter Spanleitstufen auf das Einsatzverhalten

- Marktstudie zur Entwicklung von Werkzeugbedarf

- Vergleich von Verfahren zur Schneidkantenpräparation von VHM-Fräsern

Forschungszeitraum 2021/22

- Abrichten von Schleifscheiben mit Hybridbindungen

- Auswirkungen der Elektromobilität auf die Werkzeugindustrie

- Randzoneneigenspannungen bei geschliffenen Vollhartmetallschaftfräsern

- Einfluss der Kantenschartigkeit auf das Prozessergebnis – Teil 3

Forschungszeitraum 2020/21

- Wirbelstrommessung beim Schleifen von Hartmetall

- Schleifprozessüberwachung von Fertigungsschritten mit geringen Kräften

- AE-Signale als Eingangsgrößen für Machine Learning beim Werkzeugschleifen

- Auswirkungen des kritischen Rohstoffes Kobalt auf die Werkzeugindustrie

Forschungszeitraum 2019/20

- Vorgehen für die Auslegung eines datenbasierten Systems zur Optimierung der Werkzeugfertigung

- Einfluss der Kantenschartigkeit auf das Einsatzverhalten – Teil 2

- Einfluss der Wuchtgüte von Schleifscheiben auf das Werkzeugschleifen

- Prozessüberwachung beim Werkzeugschleifen

Forschungszeitraum 2018/19

- Anwendungsbeispiel: Industrie 4.0 in der Werkzeugfertigung

- Prozessoptimierung beim Fräsen von Hartmetall

- Einfluss der Kantenschartigkeit auf das Einsatzverhalten – Teil 1

- Optimierte Kühlstrategie beim Hartmetall-Werkzeugschleifen

Forschungszeitraum 2017/18

- Einfluss des Schleifscheibenverschleißes auf die Randzoneneigenspannungen von Hartmetallfräsern

- Einsatz von HiPIMS beschichteten Werkzeugen beim Fräsen von Titanlegierungen

- Feinstbearbeitung von Vollhartmetallwerkzeugen mit starr gebundenen Schleifscheiben

- Industrie 4.0 - Grundlagen und Potenziale für die Werkzeugfertigung

Forschungszeitraum 2016/17

- Entwicklung eines Standard-Schleiftests zur Qualifikation von Hartmetallsorten für die Werkzeugfertigung (Folgeprojekt)

- Schleifscheibenverschleiß beim Schleifen von Hartmetall

- Schleifen von PKD und PCBN mit metallisch gebundenen Schleifscheiben

- Bearbeitung von Hartmetall mit unterschiedlichen Fertigungstechnologien (Studie)

Forschungszeitraum 2015/16

- Entwicklung eines Standard-Schleiftests zur Qualifikation von Hartmetallsorten für die Werkzeugfertigung

- Temperatur- und Kraftmessung beim Nutenschleifen von Hartmetall (Folgeprojekt)

- Einfluss der Randzoneneigenschaften von Vollhartmetallschaftfräsern auf das Funktionsverhalten (Folgeprojekt)

- Untersuchung des Einflusses verschiedener Prozessparameter beim Schleppschleifen (Studie)

Forschungszeitraum 2014/15

- Temperatur- und Kraftmessung beim Nutenschleifen von Hartmetall (Folgeprojekt)

- Bohren in CFK mit innovativem Werkzeugkonzept (Folgeprojekt)

- Auslegung des Abrichtprozesses von Diamantschleifscheiben (Folgeprojekt)

- Analyse der Schichtverbundhaftung an geschliffenen, feingeschliffenen und schleppgeschliffenen Vollhartmetallschaftfräsern (Studie)

Forschungszeitraum 2013/14

- Temperaturmessung beim Nutenschleifen von Schaftwerkzeugen (Folgeprojekt)

- Bohren in CFK mit innovativem Werkzeugkonzept (Folgeprojekt)

- Einsatz der kryogenen Kühlung beim Werkzeugschleifen

- Abrichten von Diamantschleifscheiben mit SiC-Abrichtscheiben

Forschungszeitraum 2012/13

- Einfluss der Oberflächenbehandlung auf das Einsatzverhalten beschichteter Zerspanwerkzeuge (Werkzeugherstellung)

- Einfluss der Oberflächenbehandlung auf das Einsatzverhalten beschichteter Zerspanwerkzeuge (Einsatztests)

- Temperaturmessung beim Nutenschleifen von Schaftwerkzeugen aus Hartmetall und Schnellarbeitsstahl

- Bohren in CFK mit innovativem Werkzeugkonzept

Forschungszeitraum 2011/12

- Einfluss der Kantenpräparationsverfahren auf das Einsatzverhalten beschichteter Schaftfräser

- Variation der Schleifstrategie beim Nutenschleifen von Schaftwerkzeugen aus Hartmetall

- Einfluss der Substratvor- und Schichtnachbehandlung auf das Einsatzverhalten beschichteter Schaftwerkzeuge

- Gezielte Beeinflussung der Gratbildung beim Schleifen von HSS

Forschungszeitraum 2010/11

- Vergleich verschiedener Kantenpräparationsverfahren

- Einfluss der Substratvor- und Schichtnachbehandlung auf die Schichthaftung PVD-beschichteter Werkzeuge

- Beurteilung der Gratbildung beim Schleifen von HSS Werkzeugen

- Lebenszyklusbetrachtung bei der Werkzeugfertigung und im Einsatz

Forschungszeitraum 2009/10

- Einfluss des Schärfprozesses beim Werkzeugschleifen

- Einfluss der Substratvorbehandlung auf das Einsatzverhalten beschichteter Werkzeuge

- Abhängigkeit des Bruchverhaltens von Schleifriefen, Kantenverrundung und Beschichtung

- Einfluss der Schleifriefen an Schaftfräsern auf die Schneidkantenausbildung

Forschungszeitraum 2008/09

- Einfluss der Schleifriefen auf die Leistungsfähigkeit des Zerspanwerkzeugs

- Oberflächencharakterisierung im Hinblick auf die Beschichtbarkeit von Zerspanwerkzeugen

- Einfluss des Verfestigungstrahlens auf die Verschleissausbildung bei beschichteten Werkzeugen

- Technologie-Review im Bereich Werkzeugtechnik

Beitrag

Der jährliche Mitgliedsbeitrag (Stand: 2025) beträgt EUR 10.497,- (zzgl. MwSt.). Zum Inflationsausgleich erfolgt eine jährliche 2%-Anpassung des Mitgliedsbeitrags. Der Forschungszeitraum ist von Oktober bis September des Folgejahres definiert. Bei Neueintritt wird eine einmalige Schutzgebühr in Höhe eines Jahresbeitrags erhoben. Dafür erhält die neue Mitgliedsfirma Einblick in die bisher erarbeiteten Forschungsergebnisse. Die Mitgliedsbeiträge sind zweckgebunden für die Durchführung der Forschungsarbeiten.

Sie sind herzlich dazu eingeladen, jederzeit per E-Mail oder über das Kontaktformular einen Termin zur Vorstellung des Arbeitskreises zu vereinbaren. Der Arbeitskreisleiter wird Ihnen gerne weitere Einzelheiten sowie Informationen zum Ablauf des Arbeitskreises erläutern. Sollten Sie Interesse an einer Teilnahme haben, so wird die Jahreshauptversammlung über die Aufnahme entscheiden.

Unsere Partner

Stand 01/2025

Ihre Ansprechpartner

Herr Fabian Brüssel

Arbeitskreisleiter AKWT

Herr Sebastian Prinz

Abteilungsleiter Schleiftechnik

+49 241 94577041

+49 171 2907406

sebastian.prinz@refocus-consulting.com